讓您的感測器投資更有效益

工業智慧裝置

Allen‑Bradley 智慧裝置是可擴充的整合式解決方案,可以提高效率並降低整體擁有成本。

智慧裝置有助於提高產品品質、減少停機時間,確保未來可以投資在更智慧的機器,以實現更睿智的製造。

高效率機器與設備的 眼與耳

除非您本身對於廠房中機器的情況隨時一清二楚,否則要隨時維持最佳產能與效率,或避免因意外停機時間而造成生產損失是不可能的事。傳統感測器一般僅提供開或關的狀態資訊。其缺乏與控制器溝通診斷或參數資料的能力。

智慧感測器解決方案可提供建立機器或生產線完整狀態所需的所有資料。作為智慧製造的重要元件,智慧感測器是從實際邁向虛擬轉換的第一步。

高效率機器與設備的 眼與耳

降低感測器成本

- 設定與維護多種感測技術

- 每次生產換線時均必須重新教導

- 類比訊號轉換

- 更換損壞的感測器

- 安裝與配線

- 機器試運轉

- 故障分析

- 多個感測器差異品

防範機器意外停止運作

- 灰塵造成利潤降低

- 生產造成的機械性損壞

- 設定或指令不正確

- 電纜斷裂

- 電纜更換

- 在生產切換過程中材料或目標改變

- 污染

- 元件失效

- 短路

降低停機時間成本

- 生產損失

- 製造廢料

- 確認失效原因(機械性/電力性)

- 感測器更換成本

- 安全疑慮

- 對其他設備的衝擊

改善維護服務

- 進階診斷資訊

- 預防性而非反應性維護

- 可規劃停機時間

- 掌握廠房動態

- 降低維護成本

提升的生產力

- 降低意外停機時間以提高產能

- 掌控生產流程

- 運用進階診斷資訊進行因素性決策

- 以多個感測器設定檔加速生產切換

- 運用自動裝置設定加速裝置換線

智慧感測器應用

有了壓力、溫度、距離、運動、高度與流量的智慧感測器,便可對您的製程一目瞭然。了解目前感知器的情況與其提供的狀態也有助於即時發現任何潛在的感測器問題。整合式智慧感測器

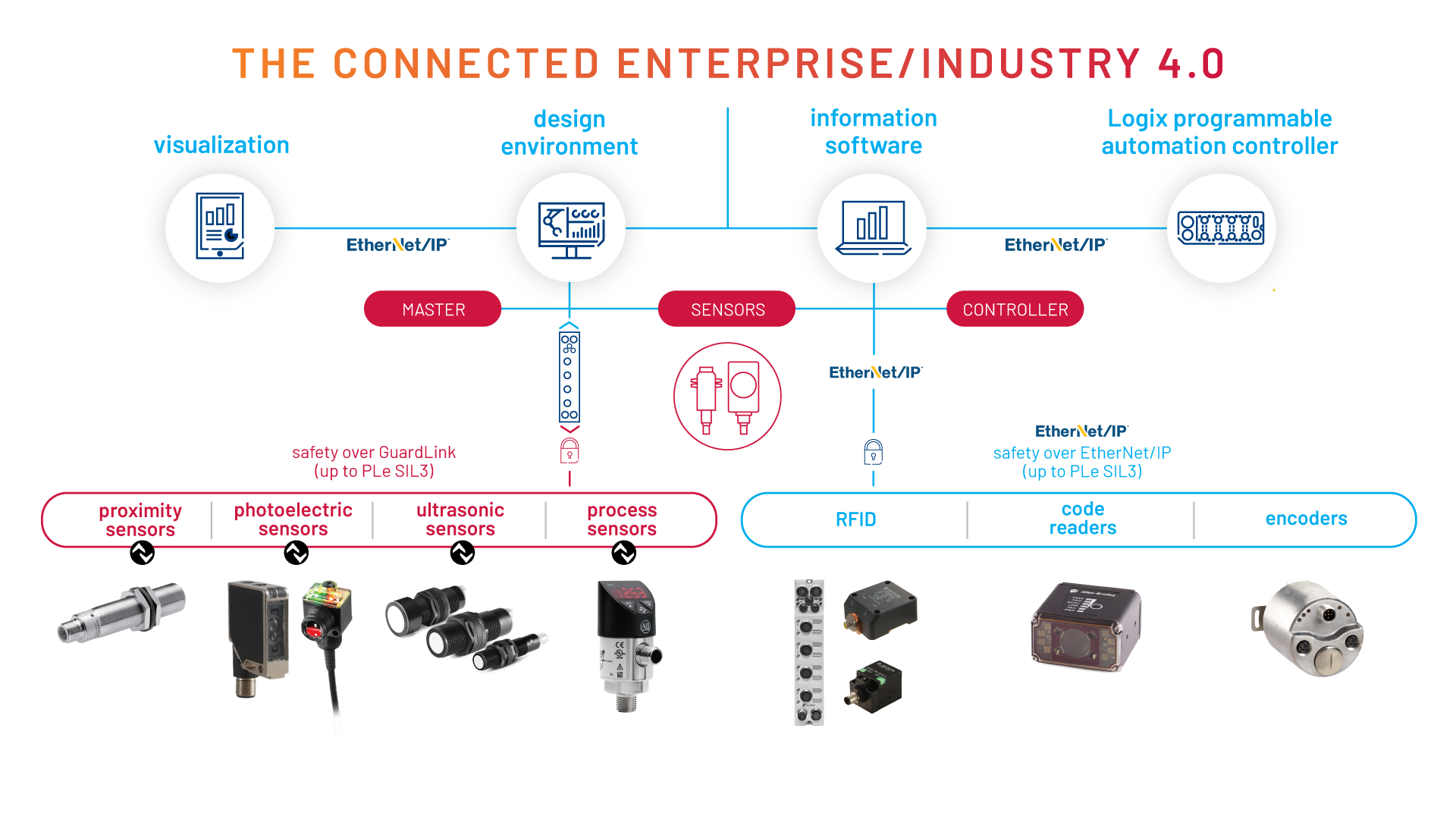

智慧感測器可為您的設計環境、視覺化系統、資訊軟體及 Logix 控制器提供寶貴的製程與診斷資料連續流 - 促進智慧製造,並且有助於加速上市時間、降低整體擁有成本、提升資產利用率和管理風險。

若要檢視採用 IO-Link 技術的所有裝置,請參閱我們的智慧感測頁面。

智慧感測器適用於智慧機械的智慧製造

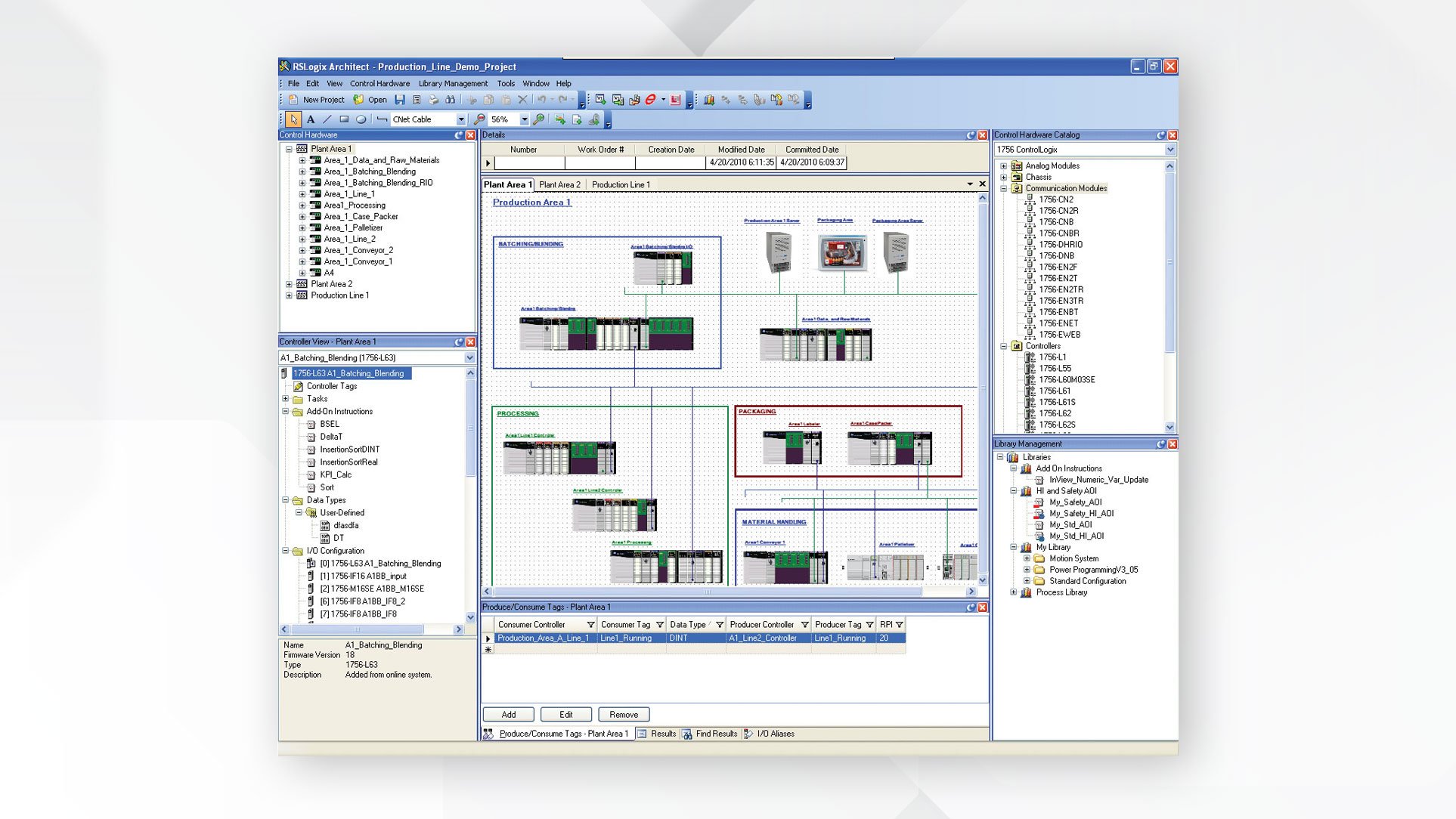

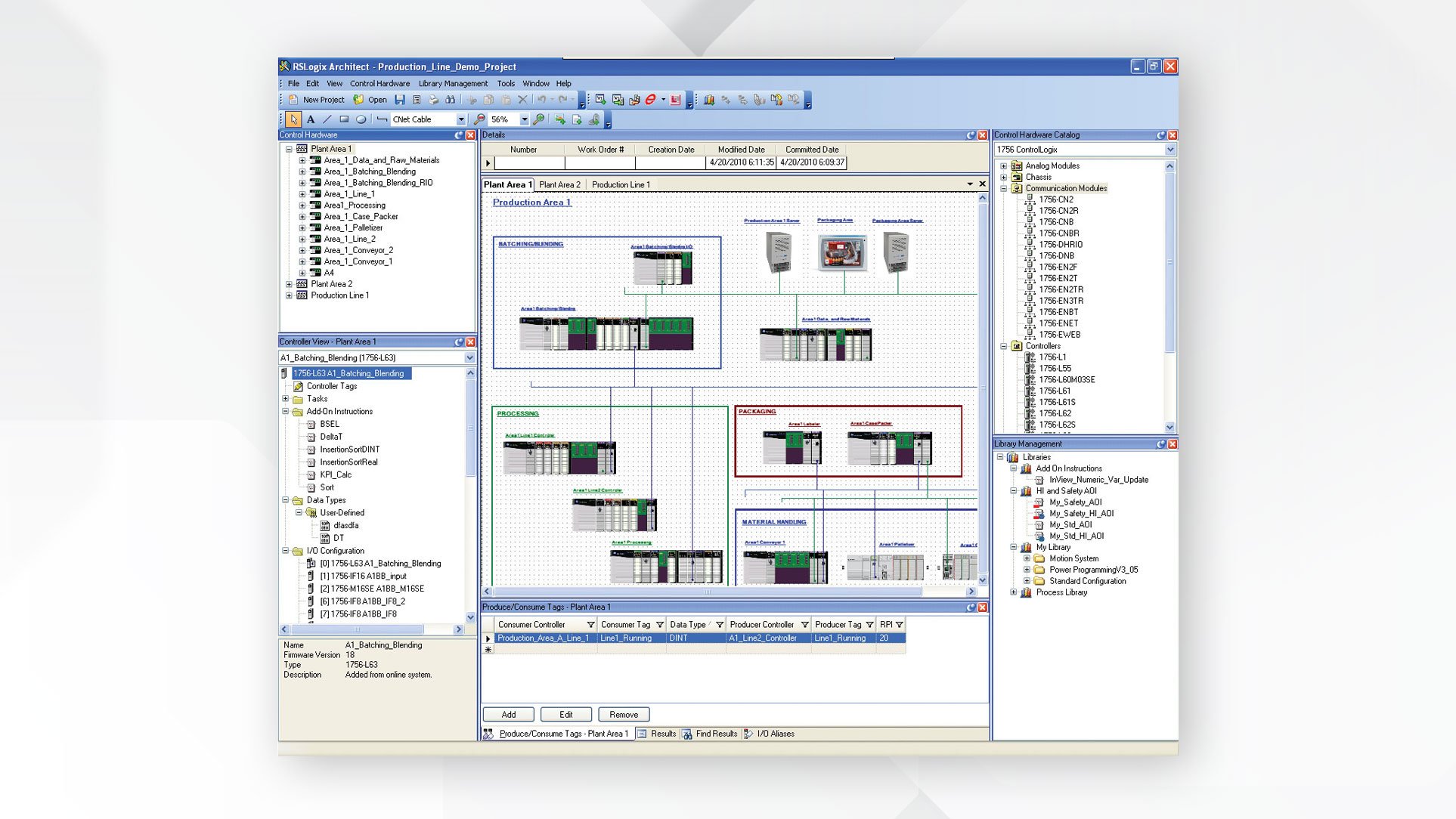

Allen‑Bradley® 整合式智慧感測器產品及 Logix 控制平台可幫助您縮短程式設計時間、簡化啟動與試運轉過程,並且簡化診斷系統。

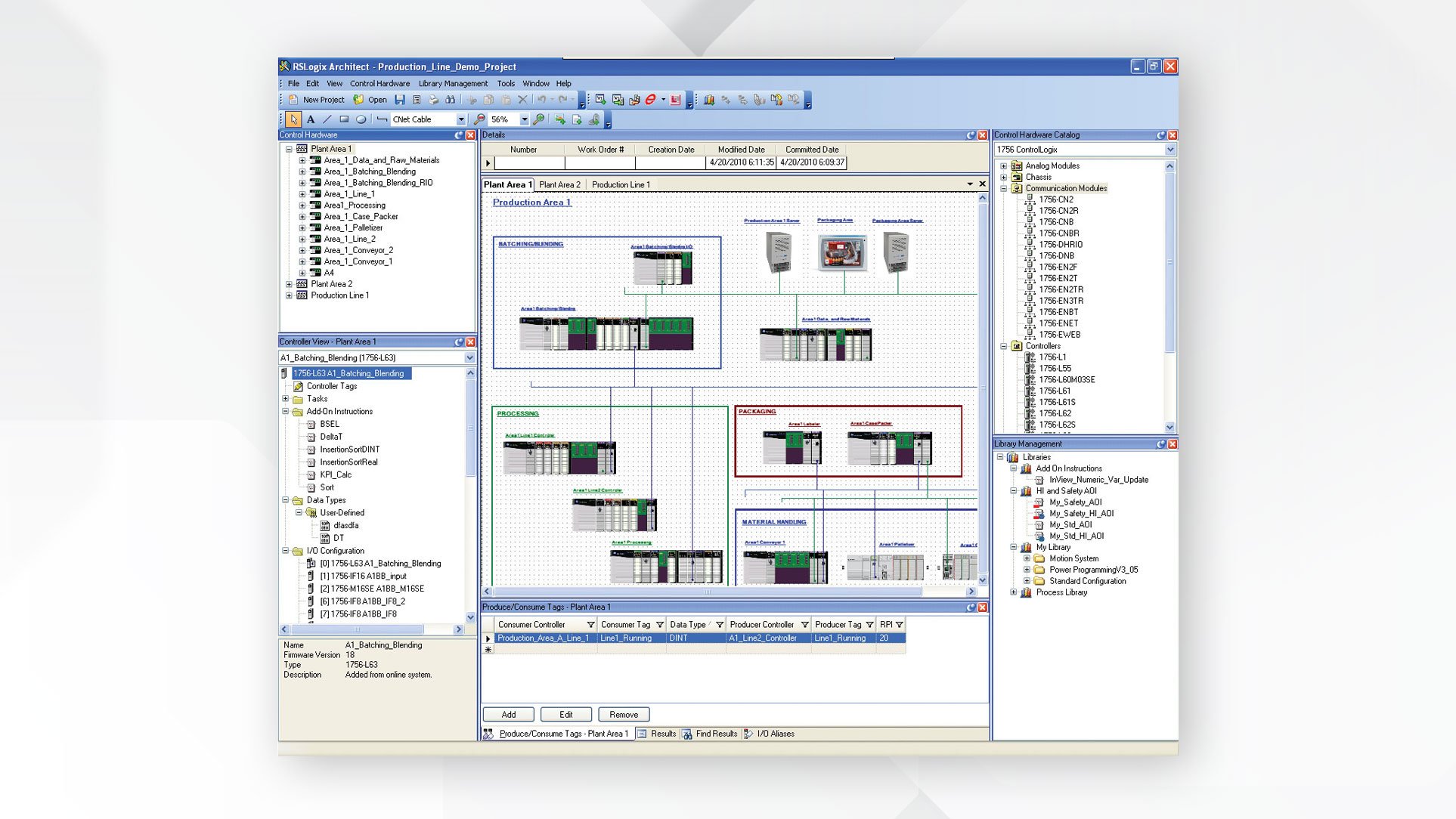

透過在 Studio 5000® 中提供結合於單一軟體環境的控制器程式編輯以及裝置系統組態、操作和維護,優質整合有助於降低複雜性與減少錯誤。

智慧感測器可直接在 Studio 5000® 中進行程式設計

只需一個開發環境即可進行感測器的設定與程式編輯

外掛設定檔可簡化機器開發、使用與維護

具備行動功能 - 讓所有相關感測器隨時任您掌握

智慧感測器的價值

加快上市時間

- 在相同的軟體環境(Studio 5000® 軟體)之下進行感測器和控制器的程式設計

- 直覺式程式設計可簡化初始設定並有助於減少邏輯錯誤

- 與 Rockwell Automation 整合式架構無縫整合可降低整體擁有成本

降低整體擁有成本

- 智慧感測器無增量成本

- 從 Allen‑Bradley 硬接線感測器移轉至智慧感測器時無需變更配線

- 優質整合可降低複雜性與減少錯誤

- 縮短工程時間

- 完全可設定的感測器能夠減少裝置庫存並簡化 50% 的 SKU

改善資產利用率

- 可輕易取得可行、具關連性的資料,有助於將整體設備效率與平均失效間隔時間最大化

- 即時診斷系統可最佳化預防性維護和故障檢測功能,減少高達 90% 的疑難排解時間

- 透過將每個感測器的切換時間由分降低到秒,多重的設定檔應用可讓製造過程更加彈性

企業風險管理

- 自動裝置設定功能可減少更換感測器時發生的錯誤

- 設定變更僅限於經授權的人員以符合 BOM 合規

應用情境 1/7

具行動力的營運資訊

在機器正常運作時,感測器偵測到灰塵累積。操作員收到通知,並即時採取行動。還原安全操作參數並繼續監測。

完整的生產即時資料

包含已觸發的輸出及測量資料等製程資料

感測器健康度與通訊狀態的診斷資料

裝置設定檔資料包括設定點與臨界值資料

關於訊號強度、對比和增益的監測與趨勢資料

應用情境 2/7

運用智慧感測器與行動功能進行智慧試運轉

在整合新機器時,智慧感測器可快速設定參數,搭配快速的重新調校以提升效能。在機器全速運轉下,FactoryTalk® 軟體可持續對範圍廣泛的數值進行智慧監測。

可行之資料有助於將整體設備效率與平均失效間隔時間最大化

強化預防性維護與故障檢測

減少試運轉期間解決的問題

透過將每個感測器的換線時間由分降低到秒

多重的設定檔應用可讓製造過程更加彈性

應用情境 3/7

運用自動裝置設定進行感測器更換

感測器會由於操作活動而失效。應用相關名稱資訊 (ASN) 將操作員直接引導到發生故障的位置,利用 eBOM 提供裝置供應商資料與零件編號以便快速進行更換。自動裝置設定可在毫秒內進行下載與設定,且裝置可在最短停機時間後恢復運作。

感測器活動訊號資訊有助於提升操作可靠性

即使對於最大型的機器,也可以簡化找出異常的過程

自動裝置設定有助於大幅縮短停機時間

應用相關名稱 (ASN) 精確定位需要注意的裝置應用情境 4/7

產品切換

機器已針對產品A的生產進行設定,輸送帶上的智慧感測器已做正確的參數設定。在產品切換時,在啟動新生產過程時,會在全部四個感測器上同時下載多個設定檔以取得產品B的新參數。

多重感測器設定檔儲存在 Logix 控制器中

提供豐富的感測器參數範圍

停機時間降到最低且機器產量增加 5% 到 10%

將產品廢料降到最低

時間戳記改變時會鎖定

應用情境 5/7

智慧追蹤與追跡

項目級的追蹤與識別功能透過 EtherNet/IP 連接至 Logix 控制器,並使用 Studio 5000® 進行程式編輯。

利用在 FactoryTalk® ProductionCentre® 軟體套件中進行即時資料處理追蹤並識別已包裝的產品,將生產效率最大化。

產品與原物料從製造到派送等等均在單一的工程環境中受到追蹤。

無線射頻識別/RFID• 提高生產效率與供應鏈透明度

讀條碼機• 高效能的項目級追蹤有助於提升效率並改善供應鏈透明度

整合式識別產品• 直覺式程式編輯

• 採用裝置環網 (DLR) 的 EtherNet/IP 網路確保網路的備援功能

• 整合於 Studio 5000® 中提供一個單一的設計與程式編輯環境

• FactoryTalk® ProductionCentre 軟體套件提供完整的生產管理功能

應用情境 6/7

智慧試運轉可偵測到設定時接線錯誤的感測器

利用智慧感測器可加速並簡化生產線上新機器的試運轉過程。可快速偵測到在試運轉時的不當機線情況,並可在有限的中斷或停機情況下完成生產參數的設定與調整。

可行之資料有助於將整體設備效率與平均失效間隔時間最大化

簡化維護和故障檢測

減少試運轉期間解決的問題

透過將每個感測器的換線時間由分降低到秒

多重的設定檔應用可讓製造過程更加彈性應用情境 7/7

使用有時間戳記的資料進行智慧操作

從感測器提供有時間戳記的警示與事件資料有助於確保各種計算、評估與統計過程的可靠資料擷取,產生可為企業級別應用的各層面帶來好處的資訊。如此有助於製造商能以較少的停機時間達到連續製程改善的目標與更高的整體設備效率。

可行之資料有助於將整體設備效率與平均失效間隔時間最大化

簡化維護和故障檢測

減少試運轉期間解決的問題

透過 FactoryTalk® Historian 報告取得感測器上的所有歷史事件資料立即採用智慧感測器解決方案

IO-Link Technology 是世界開放標準通訊協定,透過將 IO-Link 啟用的裝置連線至 IO-Link 主模組,將感測器和其他現場裝置結合至我們的企業聯網。

IO-Link 技術的優點包括:

• 降低庫存與營運成本

• 增加運作時間/生產力

• 簡化設計、安裝、設定與維護過程

• 增加彈性與擴充能力

智慧感測器

讓您的感測器投資更有效益

工業智慧裝置

Allen‑Bradley 智慧裝置是可擴充的整合式解決方案,可以提高效率並降低整體擁有成本。

智慧裝置有助於提高產品品質、減少停機時間,確保未來可以投資在更智慧的機器,以實現更睿智的製造。

高效率機器與設備的 眼與耳

除非您本身對於廠房中機器的情況隨時一清二楚,否則要隨時維持最佳產能與效率,或避免因意外停機時間而造成生產損失是不可能的事。傳統感測器一般僅提供開或關的狀態資訊。其缺乏與控制器溝通診斷或參數資料的能力。

智慧感測器解決方案可提供建立機器或生產線完整狀態所需的所有資料。作為智慧製造的重要元件,智慧感測器是從實際邁向虛擬轉換的第一步。

高效率機器與設備的 眼與耳

降低感測器成本

- 設定與維護多種感測技術

- 每次生產換線時均必須重新教導

- 類比訊號轉換

- 更換損壞的感測器

- 安裝與配線

- 機器試運轉

- 故障分析

- 多個感測器差異品

防範機器意外停止運作

- 灰塵造成利潤降低

- 生產造成的機械性損壞

- 設定或指令不正確

- 電纜斷裂

- 電纜更換

- 在生產切換過程中材料或目標改變

- 污染

- 元件失效

- 短路

降低停機時間成本

- 生產損失

- 製造廢料

- 確認失效原因(機械性/電力性)

- 感測器更換成本

- 安全疑慮

- 對其他設備的衝擊

改善維護服務

- 進階診斷資訊

- 預防性而非反應性維護

- 可規劃停機時間

- 掌握廠房動態

- 降低維護成本

提升的生產力

- 降低意外停機時間以提高產能

- 掌控生產流程

- 運用進階診斷資訊進行因素性決策

- 以多個感測器設定檔加速生產切換

- 運用自動裝置設定加速裝置換線

智慧感測器應用

有了壓力、溫度、距離、運動、高度與流量的智慧感測器,便可對您的製程一目瞭然。了解目前感知器的情況與其提供的狀態也有助於即時發現任何潛在的感測器問題。整合式智慧感測器

智慧感測器可為您的設計環境、視覺化系統、資訊軟體及 Logix 控制器提供寶貴的製程與診斷資料連續流 - 促進智慧製造,並且有助於加速上市時間、降低整體擁有成本、提升資產利用率和管理風險。

若要檢視採用 IO-Link 技術的所有裝置,請參閱我們的智慧感測頁面。

智慧感測器適用於智慧機械的智慧製造

Allen‑Bradley® 整合式智慧感測器產品及 Logix 控制平台可幫助您縮短程式設計時間、簡化啟動與試運轉過程,並且簡化診斷系統。

透過在 Studio 5000® 中提供結合於單一軟體環境的控制器程式編輯以及裝置系統組態、操作和維護,優質整合有助於降低複雜性與減少錯誤。

智慧感測器可直接在 Studio 5000® 中進行程式設計

只需一個開發環境即可進行感測器的設定與程式編輯

外掛設定檔可簡化機器開發、使用與維護

具備行動功能 - 讓所有相關感測器隨時任您掌握

智慧感測器的價值

加快上市時間

- 在相同的軟體環境(Studio 5000® 軟體)之下進行感測器和控制器的程式設計

- 直覺式程式設計可簡化初始設定並有助於減少邏輯錯誤

- 與 Rockwell Automation 整合式架構無縫整合可降低整體擁有成本

降低整體擁有成本

- 智慧感測器無增量成本

- 從 Allen‑Bradley 硬接線感測器移轉至智慧感測器時無需變更配線

- 優質整合可降低複雜性與減少錯誤

- 縮短工程時間

- 完全可設定的感測器能夠減少裝置庫存並簡化 50% 的 SKU

改善資產利用率

- 可輕易取得可行、具關連性的資料,有助於將整體設備效率與平均失效間隔時間最大化

- 即時診斷系統可最佳化預防性維護和故障檢測功能,減少高達 90% 的疑難排解時間

- 透過將每個感測器的切換時間由分降低到秒,多重的設定檔應用可讓製造過程更加彈性

企業風險管理

- 自動裝置設定功能可減少更換感測器時發生的錯誤

- 設定變更僅限於經授權的人員以符合 BOM 合規

應用情境 1/7

具行動力的營運資訊

在機器正常運作時,感測器偵測到灰塵累積。操作員收到通知,並即時採取行動。還原安全操作參數並繼續監測。

完整的生產即時資料

包含已觸發的輸出及測量資料等製程資料

感測器健康度與通訊狀態的診斷資料

裝置設定檔資料包括設定點與臨界值資料

關於訊號強度、對比和增益的監測與趨勢資料

應用情境 2/7

運用智慧感測器與行動功能進行智慧試運轉

在整合新機器時,智慧感測器可快速設定參數,搭配快速的重新調校以提升效能。在機器全速運轉下,FactoryTalk® 軟體可持續對範圍廣泛的數值進行智慧監測。

可行之資料有助於將整體設備效率與平均失效間隔時間最大化

強化預防性維護與故障檢測

減少試運轉期間解決的問題

透過將每個感測器的換線時間由分降低到秒

多重的設定檔應用可讓製造過程更加彈性

應用情境 3/7

運用自動裝置設定進行感測器更換

感測器會由於操作活動而失效。應用相關名稱資訊 (ASN) 將操作員直接引導到發生故障的位置,利用 eBOM 提供裝置供應商資料與零件編號以便快速進行更換。自動裝置設定可在毫秒內進行下載與設定,且裝置可在最短停機時間後恢復運作。

感測器活動訊號資訊有助於提升操作可靠性

即使對於最大型的機器,也可以簡化找出異常的過程

自動裝置設定有助於大幅縮短停機時間

應用相關名稱 (ASN) 精確定位需要注意的裝置應用情境 4/7

產品切換

機器已針對產品A的生產進行設定,輸送帶上的智慧感測器已做正確的參數設定。在產品切換時,在啟動新生產過程時,會在全部四個感測器上同時下載多個設定檔以取得產品B的新參數。

多重感測器設定檔儲存在 Logix 控制器中

提供豐富的感測器參數範圍

停機時間降到最低且機器產量增加 5% 到 10%

將產品廢料降到最低

時間戳記改變時會鎖定

應用情境 5/7

智慧追蹤與追跡

項目級的追蹤與識別功能透過 EtherNet/IP 連接至 Logix 控制器,並使用 Studio 5000® 進行程式編輯。

利用在 FactoryTalk® ProductionCentre® 軟體套件中進行即時資料處理追蹤並識別已包裝的產品,將生產效率最大化。

產品與原物料從製造到派送等等均在單一的工程環境中受到追蹤。

無線射頻識別/RFID• 提高生產效率與供應鏈透明度

讀條碼機• 高效能的項目級追蹤有助於提升效率並改善供應鏈透明度

整合式識別產品• 直覺式程式編輯

• 採用裝置環網 (DLR) 的 EtherNet/IP 網路確保網路的備援功能

• 整合於 Studio 5000® 中提供一個單一的設計與程式編輯環境

• FactoryTalk® ProductionCentre 軟體套件提供完整的生產管理功能

應用情境 6/7

智慧試運轉可偵測到設定時接線錯誤的感測器

利用智慧感測器可加速並簡化生產線上新機器的試運轉過程。可快速偵測到在試運轉時的不當機線情況,並可在有限的中斷或停機情況下完成生產參數的設定與調整。

可行之資料有助於將整體設備效率與平均失效間隔時間最大化

簡化維護和故障檢測

減少試運轉期間解決的問題

透過將每個感測器的換線時間由分降低到秒

多重的設定檔應用可讓製造過程更加彈性應用情境 7/7

使用有時間戳記的資料進行智慧操作

從感測器提供有時間戳記的警示與事件資料有助於確保各種計算、評估與統計過程的可靠資料擷取,產生可為企業級別應用的各層面帶來好處的資訊。如此有助於製造商能以較少的停機時間達到連續製程改善的目標與更高的整體設備效率。

可行之資料有助於將整體設備效率與平均失效間隔時間最大化

簡化維護和故障檢測

減少試運轉期間解決的問題

透過 FactoryTalk® Historian 報告取得感測器上的所有歷史事件資料立即採用智慧感測器解決方案

IO-Link Technology 是世界開放標準通訊協定,透過將 IO-Link 啟用的裝置連線至 IO-Link 主模組,將感測器和其他現場裝置結合至我們的企業聯網。

IO-Link 技術的優點包括:

• 降低庫存與營運成本

• 增加運作時間/生產力

• 簡化設計、安裝、設定與維護過程

• 增加彈性與擴充能力

智慧感測器

讓您的感測器投資更有效益

工業智慧裝置

Allen‑Bradley 智慧裝置是可擴充的整合式解決方案,可以提高效率並降低整體擁有成本。

智慧裝置有助於提高產品品質、減少停機時間,確保未來可以投資在更智慧的機器,以實現更睿智的製造。

高效率機器與設備的 眼與耳

除非您本身對於廠房中機器的情況隨時一清二楚,否則要隨時維持最佳產能與效率,或避免因意外停機時間而造成生產損失是不可能的事。傳統感測器一般僅提供開或關的狀態資訊。其缺乏與控制器溝通診斷或參數資料的能力。

智慧感測器解決方案可提供建立機器或生產線完整狀態所需的所有資料。作為智慧製造的重要元件,智慧感測器是從實際邁向虛擬轉換的第一步。

高效率機器與設備的 眼與耳

降低感測器成本

- 設定與維護多種感測技術

- 每次生產換線時均必須重新教導

- 類比訊號轉換

- 更換損壞的感測器

- 安裝與配線

- 機器試運轉

- 故障分析

- 多個感測器差異品

防範機器意外停止運作

- 灰塵造成利潤降低

- 生產造成的機械性損壞

- 設定或指令不正確

- 電纜斷裂

- 電纜更換

- 在生產切換過程中材料或目標改變

- 污染

- 元件失效

- 短路

降低停機時間成本

- 生產損失

- 製造廢料

- 確認失效原因(機械性/電力性)

- 感測器更換成本

- 安全疑慮

- 對其他設備的衝擊

改善維護服務

- 進階診斷資訊

- 預防性而非反應性維護

- 可規劃停機時間

- 掌握廠房動態

- 降低維護成本

提升的生產力

- 降低意外停機時間以提高產能

- 掌控生產流程

- 運用進階診斷資訊進行因素性決策

- 以多個感測器設定檔加速生產切換

- 運用自動裝置設定加速裝置換線

智慧感測器應用

有了壓力、溫度、距離、運動、高度與流量的智慧感測器,便可對您的製程一目瞭然。了解目前感知器的情況與其提供的狀態也有助於即時發現任何潛在的感測器問題。整合式智慧感測器

智慧感測器可為您的設計環境、視覺化系統、資訊軟體及 Logix 控制器提供寶貴的製程與診斷資料連續流 - 促進智慧製造,並且有助於加速上市時間、降低整體擁有成本、提升資產利用率和管理風險。

若要檢視採用 IO-Link 技術的所有裝置,請參閱我們的智慧感測頁面。

智慧感測器適用於智慧機械的智慧製造

Allen‑Bradley® 整合式智慧感測器產品及 Logix 控制平台可幫助您縮短程式設計時間、簡化啟動與試運轉過程,並且簡化診斷系統。

透過在 Studio 5000® 中提供結合於單一軟體環境的控制器程式編輯以及裝置系統組態、操作和維護,優質整合有助於降低複雜性與減少錯誤。

智慧感測器可直接在 Studio 5000® 中進行程式設計

只需一個開發環境即可進行感測器的設定與程式編輯

外掛設定檔可簡化機器開發、使用與維護

具備行動功能 - 讓所有相關感測器隨時任您掌握

智慧感測器的價值

加快上市時間

- 在相同的軟體環境(Studio 5000® 軟體)之下進行感測器和控制器的程式設計

- 直覺式程式設計可簡化初始設定並有助於減少邏輯錯誤

- 與 Rockwell Automation 整合式架構無縫整合可降低整體擁有成本

降低整體擁有成本

- 智慧感測器無增量成本

- 從 Allen‑Bradley 硬接線感測器移轉至智慧感測器時無需變更配線

- 優質整合可降低複雜性與減少錯誤

- 縮短工程時間

- 完全可設定的感測器能夠減少裝置庫存並簡化 50% 的 SKU

改善資產利用率

- 可輕易取得可行、具關連性的資料,有助於將整體設備效率與平均失效間隔時間最大化

- 即時診斷系統可最佳化預防性維護和故障檢測功能,減少高達 90% 的疑難排解時間

- 透過將每個感測器的切換時間由分降低到秒,多重的設定檔應用可讓製造過程更加彈性

企業風險管理

- 自動裝置設定功能可減少更換感測器時發生的錯誤

- 設定變更僅限於經授權的人員以符合 BOM 合規

應用情境 1/7

具行動力的營運資訊

在機器正常運作時,感測器偵測到灰塵累積。操作員收到通知,並即時採取行動。還原安全操作參數並繼續監測。

完整的生產即時資料

包含已觸發的輸出及測量資料等製程資料

感測器健康度與通訊狀態的診斷資料

裝置設定檔資料包括設定點與臨界值資料

關於訊號強度、對比和增益的監測與趨勢資料

應用情境 2/7

運用智慧感測器與行動功能進行智慧試運轉

在整合新機器時,智慧感測器可快速設定參數,搭配快速的重新調校以提升效能。在機器全速運轉下,FactoryTalk® 軟體可持續對範圍廣泛的數值進行智慧監測。

可行之資料有助於將整體設備效率與平均失效間隔時間最大化

強化預防性維護與故障檢測

減少試運轉期間解決的問題

透過將每個感測器的換線時間由分降低到秒

多重的設定檔應用可讓製造過程更加彈性

應用情境 3/7

運用自動裝置設定進行感測器更換

感測器會由於操作活動而失效。應用相關名稱資訊 (ASN) 將操作員直接引導到發生故障的位置,利用 eBOM 提供裝置供應商資料與零件編號以便快速進行更換。自動裝置設定可在毫秒內進行下載與設定,且裝置可在最短停機時間後恢復運作。

感測器活動訊號資訊有助於提升操作可靠性

即使對於最大型的機器,也可以簡化找出異常的過程

自動裝置設定有助於大幅縮短停機時間

應用相關名稱 (ASN) 精確定位需要注意的裝置應用情境 4/7

產品切換

機器已針對產品A的生產進行設定,輸送帶上的智慧感測器已做正確的參數設定。在產品切換時,在啟動新生產過程時,會在全部四個感測器上同時下載多個設定檔以取得產品B的新參數。

多重感測器設定檔儲存在 Logix 控制器中

提供豐富的感測器參數範圍

停機時間降到最低且機器產量增加 5% 到 10%

將產品廢料降到最低

時間戳記改變時會鎖定

應用情境 5/7

智慧追蹤與追跡

項目級的追蹤與識別功能透過 EtherNet/IP 連接至 Logix 控制器,並使用 Studio 5000® 進行程式編輯。

利用在 FactoryTalk® ProductionCentre® 軟體套件中進行即時資料處理追蹤並識別已包裝的產品,將生產效率最大化。

產品與原物料從製造到派送等等均在單一的工程環境中受到追蹤。

無線射頻識別/RFID• 提高生產效率與供應鏈透明度

讀條碼機• 高效能的項目級追蹤有助於提升效率並改善供應鏈透明度

整合式識別產品• 直覺式程式編輯

• 採用裝置環網 (DLR) 的 EtherNet/IP 網路確保網路的備援功能

• 整合於 Studio 5000® 中提供一個單一的設計與程式編輯環境

• FactoryTalk® ProductionCentre 軟體套件提供完整的生產管理功能

應用情境 6/7

智慧試運轉可偵測到設定時接線錯誤的感測器

利用智慧感測器可加速並簡化生產線上新機器的試運轉過程。可快速偵測到在試運轉時的不當機線情況,並可在有限的中斷或停機情況下完成生產參數的設定與調整。

可行之資料有助於將整體設備效率與平均失效間隔時間最大化

簡化維護和故障檢測

減少試運轉期間解決的問題

透過將每個感測器的換線時間由分降低到秒

多重的設定檔應用可讓製造過程更加彈性應用情境 7/7

使用有時間戳記的資料進行智慧操作

從感測器提供有時間戳記的警示與事件資料有助於確保各種計算、評估與統計過程的可靠資料擷取,產生可為企業級別應用的各層面帶來好處的資訊。如此有助於製造商能以較少的停機時間達到連續製程改善的目標與更高的整體設備效率。

可行之資料有助於將整體設備效率與平均失效間隔時間最大化

簡化維護和故障檢測

減少試運轉期間解決的問題

透過 FactoryTalk® Historian 報告取得感測器上的所有歷史事件資料立即採用智慧感測器解決方案

IO-Link Technology 是世界開放標準通訊協定,透過將 IO-Link 啟用的裝置連線至 IO-Link 主模組,將感測器和其他現場裝置結合至我們的企業聯網。

IO-Link 技術的優點包括:

• 降低庫存與營運成本

• 增加運作時間/生產力

• 簡化設計、安裝、設定與維護過程

• 增加彈性與擴充能力