Espandete ciò che è possibile nella progettazione e nelle prestazioni delle vostre macchine utilizzando il software Digital Twin Emulate3D™. Vedete come funziona la vostra macchina prima che vengano ordinati pezzi. Scoprite i problemi dei controlli prima di recarvi in sede. E trasportate il personale dell’impianto in un mondo virtuale in cui possono formarsi sui sistemi senza conseguenze, predire le prestazioni future e simulare i cambi di linea.

Il ciclo di vita delle macchine ripensato

Risolvete le sfide in modo più facile e veloce con un digital twin

Nella vita di una macchina si verificano molti momenti in cui viene da pensare: “se solo…”. Se solo aveste saputo che un trasportatore o una riempitrice erano leggermente sbagliati prima di costruire la macchina. Se solo foste stati a conoscenza dei problemi di integrazione dei controlli prima di portarli in sede. Se solo fosse stato possibile eseguire una conversione più agevolmente.

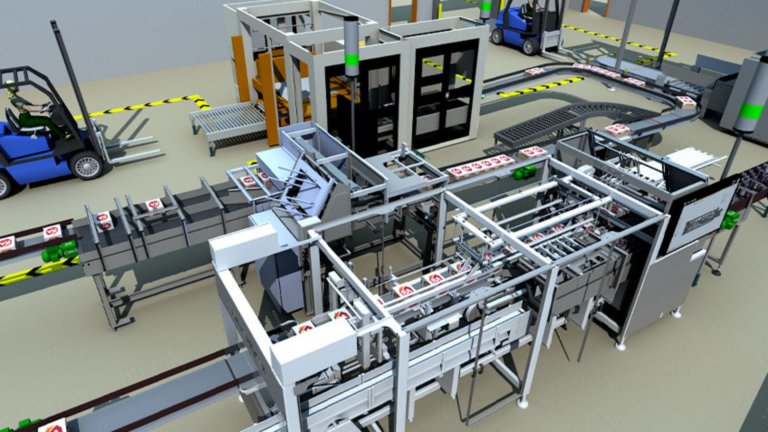

Il software Emulate3D vi aiuta a risolvere sfide del ciclo di vita come queste nel mondo digitale, prima che possano diventare momenti “se solo” nel mondo reale. Questo software aiuta a:

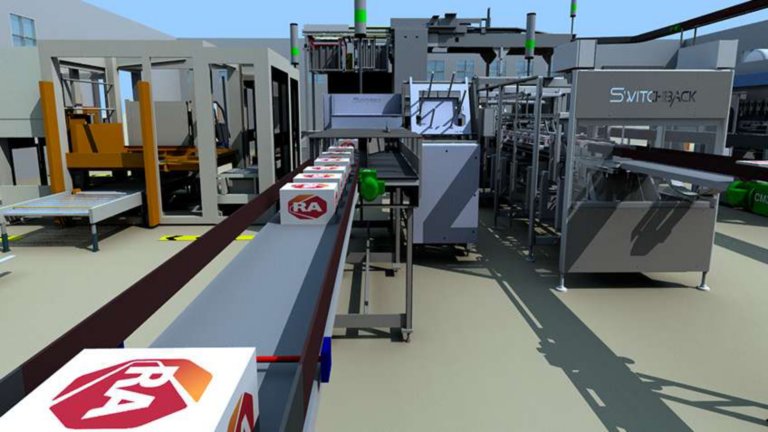

- Creare sistemi migliori: reimmaginate ciò che è possibile nel processo di progettazione. Con la progettazione e la prototipazione virtuali, create la vostra macchina e la mettete sotto pressione nel mondo digitale, prima di costruirla nel mondo reale.

- Messa in servizio con fiducia: ponete definitivamente fine alle sorprese e alle modifiche dell’ultimo minuto. Con la messa in servizio digitale, potete connettere prima la vostra macchina a un sistema di controllo, in modo da potere risolvere problemi logici, operativi o di sequenziamento prima di andare in sede.

- Affinare le competenze dell’operatore: riducete il rischio e migliorate la competenza formando i lavoratori in un ambiente virtuale. Addestrateli ad affrontare condizioni realistiche attraverso scenari di simulazione e introducendo guasti al vostro sistema digitale.

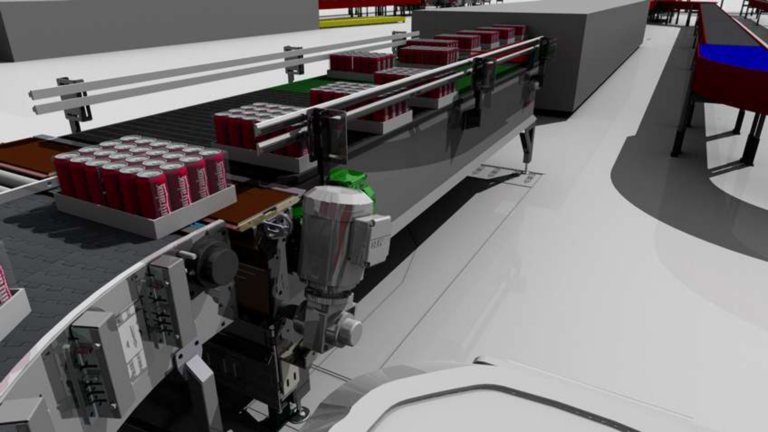

- Migliorare la produzione: risolvete sfide di produzione realistiche nel mondo digitale, dove gli errori sono molto meno costosi. Utilizzate la simulazione 3D in tempo reale, ad esempio, per vedere quali modifiche di configurazione siano necessarie per eseguire un nuovo prodotto con un rendimento ottimale. Oppure aiutate un tecnico a riparare un asset più velocemente.

Rispondete alle mutevoli richieste dei clienti

Avviate un processo di progettazione più agile con Digital Twins

Richieste in continuo cambiamento significano nuovi progetti, nuovi strumenti e nuova formazione sulle macchine. Se poteste verificare i nuovi progetti delle vostre macchine, sareste in grado di ridurre al minimo la quantità di rilavorazione necessaria? Se poteste verificare i vostri controlli prima di creare un sistema, sareste in grado di rilevare i problemi prima che vengano ordinati i pezzi? Guardate il webinar per imparare come un modello digitale della vostra macchina possa darvi la flessibilità di sperimentare e simulare scenari per prendere decisioni più informate.

Un modo migliore di interagire con le macchine

Migliorate il design e le prestazioni dei sistemi di automazione

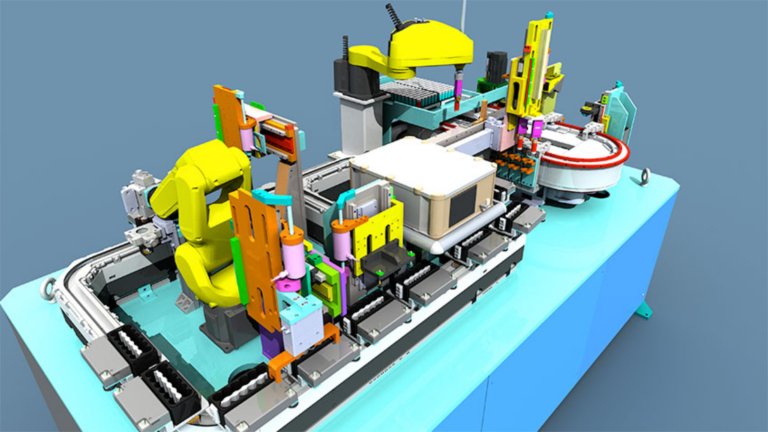

Nella sua forma più semplice un digital twin è una rappresentazione digitale di un asset o sistema fisico; ma è più di una semplice visualizzazione. Si tratta di un modello dinamico basato sulla fisica della vostra macchina o del vostro sistema e si comporta e risponde a condizioni esattamente come se fosse in uno scenario operativo reale. Dalla modifica dei progetti prima del taglio dell’acciaio, alla verifica dei controlli di una macchina prima che venga imbullonata a terra, alla formazione dei dipendenti prima che si occupino dei controlli reali, le opportunità di implementazione di un digital twin sono praticamente illimitate. E quando combinate un digital twin con nuova tecnologia, come visori per la realtà aumentata (AR), i suoi usi e i benefici per l’azienda possono solo aumentare.

Rispettate le tempistiche dei vostri progetti

Evitate le sorprese durante progettazione, messa in servizio e avvio

A nessuno piacciono le sorprese nella messa in servizio di una nuova macchina o quando si apportano modifiche alla linea, soprattutto quando queste sorprese sono problemi in aree come integrazione dei controlli e sequenziamento della linea, che possono causare ritardi. Un digital twin può aiutarvi a superare queste sfide. Con esso, potete creare una macchina virtuale che utilizza la logica operativa reale e si collega a un sistema di controllo. Così, potete verificare, eseguire il debug e collaudare le prestazioni della macchina prima della sua messa in servizio. E potete emulare la macchina per collaudare nuove configurazioni e nuovi tipi di prodotti.

Operatori più efficienti

Migliorate la formazione e tagliate i costi con corsi di formazione virtuali

Fate sì che la forza lavoro rispetti la pianificazione del raggiungimento degli obiettivi, anche quando i vostri lavoratori più esperti vanno in pensione. Con i corsi di formazione virtuali, i nuovi operatori possono imparare e interagire con i sistemi che utilizzeranno in un ambiente digitale sicuro.

Possono apprendere scenari normali ed eccezionali, incluse situazioni difficili da ricreare fisicamente. Ed è possibile chiedere loro di dimostrare procedure, consapevolezza ed efficacia prima che inizino a lavorare in un ambiente di produzione reale. I corsi di formazione virtuali possono anche ridurre i costi, eliminando le spese di viaggio e non richiedendo la disponibilità di attrezzature fisiche. Per saperne di più, date uno sguardo al webinar.

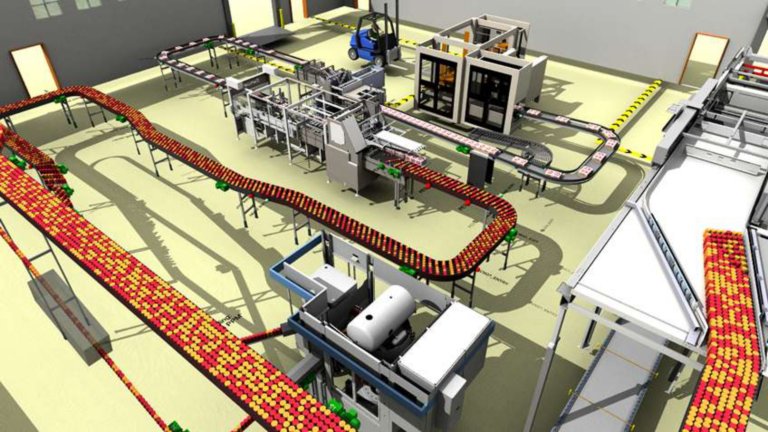

Intralox dà vita a soluzioni migliori

Il software aiuta l’azienda a sviluppare e creare demo di progetti ottimali per i clienti

Prima di utilizzare il software Emulate3D, Intralox ha dovuto dimostrare fisicamente come i suoi sistemi di trasporto fossero in grado di gestire i prodotti di un cliente. Ora, Intralox utilizza il software per emulare il modo in cui i suoi sistemi possono movimentare i pacchi e migliorare il flusso dei prodotti all’interno di una fabbrica. Il software aiuta l’azienda a sviluppare progetti e configurazioni ottimali delle macchine dei clienti. E grazie alle interazioni rapide ed economiche, l’azienda può ridurre al minimo il tempo, il lavoro, il rischio e le congetture nei propri progetti di pianificazione.

Siete pronti a ordinare il vostro software?