トム・ダフトンは自身の20年のキャリアの中で多様な業務を経験してきました。彼は有資格の電気技師としてキャリアをスタートしましたが、現在はPerth County Ingredients (PCI)社で保守/プロジェクトマネージャとして働いており、自動化の導入に取り組んでいます。

トムは2017年から働いているPCI施設の最新化に取り組んでおり、ビルディング・オートメーション・システム(BAS)と設備保全管理システム(CMMS)を導入しました。3年間で2つの工場全体のシステムを実装することは並大抵のことではありません。そして結果がそれ自体を物語っています。

- 事後保全が54%減少

- 時間外の呼び出しが47%減少

- メンテナンス費用が4万ドル削減

トムはさらに7つの施設で自動化を進め、状態モニタツールを導入することで彼と彼のチームは時間を節約し、収集データと機器状態の改善が可能になりました。彼の成功へのロードマップをご覧ください。

毎日、一日中続く消火作業

トムは2012年から請負業者としてPCI社の乾燥卵加工施設に関わっていたため、2017年に現在の職務に就いたときにはすでにプラントについて深い知識を持っていました。

「私がフルタイムで担当し始めたときには、施設をアップグレードする必要に迫られていました。新しいボイラーや冷却装置が必要でした」と、トムは述べています。しかも、メンテナンスチームは時間とリソースを浪費していました。メンテナンスの100%は事後の対処でした。つまりチームは一日中消火に追われるだけで、その先に進むことができなかったのです。

トムは、自分の施設に必要なものは事後対処のメンテナンスではなく、メンテナンスを先取りして計画できるソリューションだと分かっていました。また彼のチームには時間外の緊急コールについてほとんど知見がありませんでした。リセットボタンが押された時でも、解決が容易な再発問題の場合でも、メンテナンスチームはアラートを受取ると誰かが対応する必要があります。

Fiixを使用して事後保全に取り組み、時間を短縮

施設のBASシステムはすでに導入されていましたが、管理を向上させるには不十分であることをトムは理解していました。彼には信頼できるCMMSソフトウェアが必要でした。そしてロックウェル・オートメーションのFiixを使うことを選択しました。始めるのにそれほど時間はかかりませんでした。

「それは非常に単純でした」と、トムは施設にFiixを設置することについて述べています。

資産である機器の追加に取り掛かり、作業指示の作成を開始し、メンテナンス計画の作成に着手すると、チームメンバはリーダにその日暮らし的に頼るのをやめ、「トム、今日は何をすればいい?」と聞くこともなくなりました。今はメンテナンスソフトウェアがその役割を果たしています。

Fiixを導入することで、トムはメンテナンスチームの管理に集中できるようになっただけでなく、施設の400万ドルの設備投資をプロジェクト管理するための、付加価値のある時間を得ることができました。

結果としてFiixはまさにトムの施設に必要なパズルのピースでした。彼はメンテナンスチーム全員にFiixアプリを搭載したタブレットを用意することから始めました。このアプリを使用すると、チームは資産のQRコードをスキャンして、作業の記録と検索が可能です。また、標準の操作手順(SOP)、古い作業指示、およびBASに数秒でアクセスできるようになりました。これらすべてが、特に請負業者の管理が関わる場合、問題のトラブルシューティングにかかる時間を短縮するのに役立ちました。

「工場全体にWiFiを導入したことで、タブレットや携帯電話を使用してFiixにアクセスできるようになりました」と、トムは言います。

また、写真やアセットタグなどによって定期的なメンテナンスがシステムにすべて揃っている場合は、その情報を請負業者に設定でき、チームを混乱させる必要はありません。

全社的なメンテナンスの自動化

PCI社の運用担当副社長はトムの施設での成功に気づき、トムにさらに多くの施設でFiixの展開を開始するように依頼しました。これがきっかけとなり、トムは全国にある他の7つのL.H.Grayの施設でCMMSを導入することになりました。

このプロジェクトの利点についてトムは次のように述べています。「当社の施設内の自動化により、基本的に1ヶ所から複数のオペレーションを行なうことが可能になりました。

「私は生産マネージャと同時に電子メールでアラームを受取るので、常に施設の状況を把握しています。現場にいなくても、何が起こっているのかわかるのです。」

「これらの自動化対策を導入することで、同時に1ヶ所にいる必要のある人の数を減らすことができました」と、トムは述べています。

さらにFiixの制御機能により、稼働調整を計画することなくトムは残りの実装をリモートで展開することができます。

トムは次のように述べています。「立ち止まっていては遅れをとってしまいます。当社は常に自動化と成長を推進しています。」

最大のメンテナンス効率を追求トムの戦略は成功しました。事後保全は54%減少し、時間外の呼び出しは47%減少しました。しかし、まだ改善の余地は十分にありました。

予防保全は依然として古い習慣に基づいて計画されていました。コンプレッサは、たとえ完全に作動していても、数週間ごとにチェックされます。オイルの交換は、技術者がオイルの良し悪しを判断したかどうかに依存していました。そして検査はまだ手作業で行なわれていました。チームは毎週、検針票をチェックし、データを記録するのに何時間も費やしていたのです。

資産の故障と修理作業は減少した一方、他のことに使うことができうるチームの時間とお金が、これらのタスクに費やされているとトムは認識していました。そこで彼はスケジュールからそれらをカットすることに着手しました。

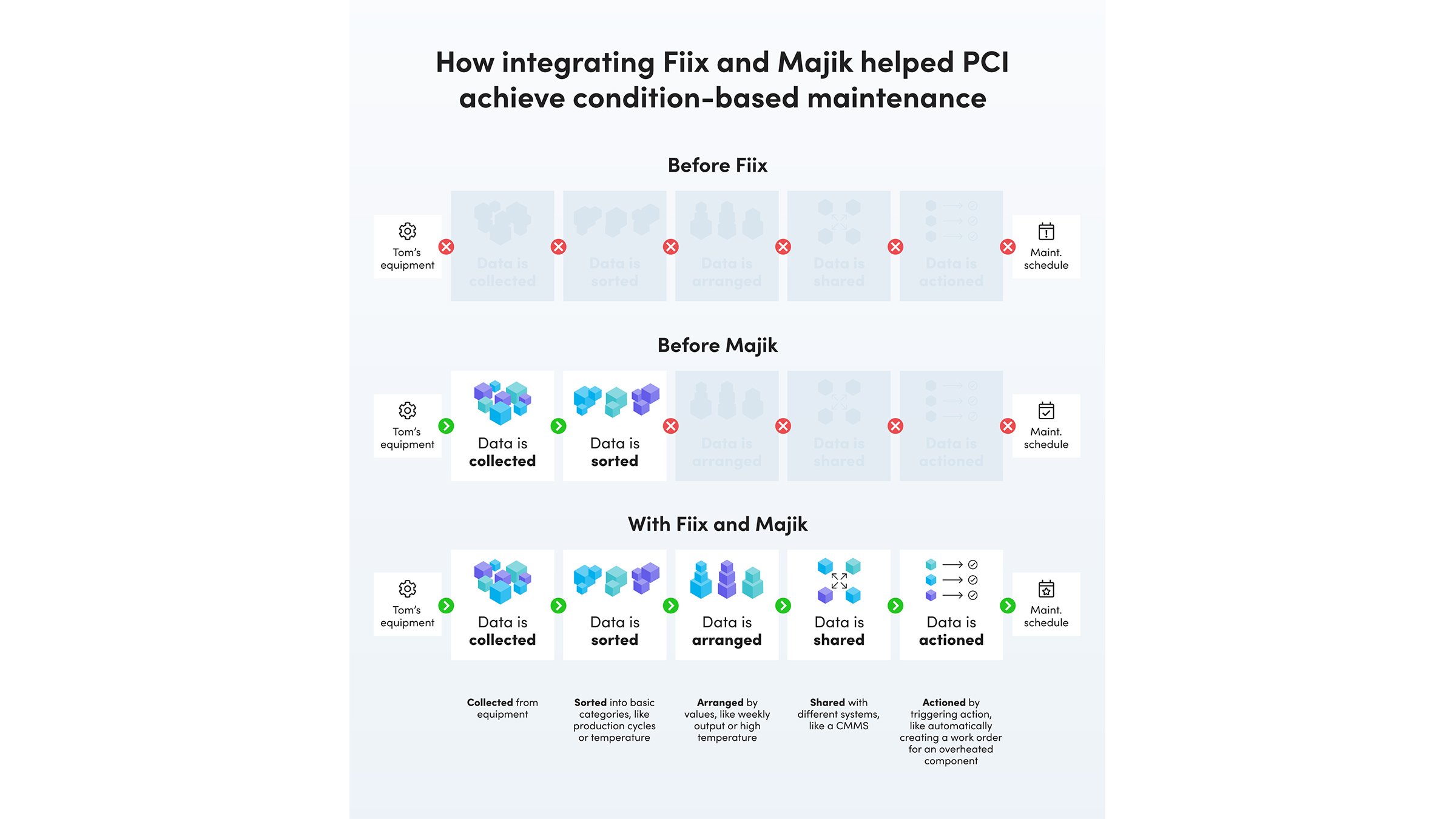

問題が1つだけありました。トムにはそれらのジョブを特定するために必要な情報や、それらを自動化するためのツールがありませんでした。そこで彼は、Fiixの統合パートナであるMajik Systems社と協力して、解決策を探りました。

コンディションベースのメンテナンスで年間4万ドルの節約を実現

トムはFiixとMajik社の支援を受けて、施設のPLCをCMMSに接続しました。これによって彼は機器の状態に関するリアルタイムの情報を収集できるようになりました。今では、振動や温度など、あらゆる機械の状態を把握することができるようになりました。

しかしこのデータは、Majik社とFiixの間のリンクがなければ、ほとんど役に立たないでしょう。この接続により、トムが何もしなくても資産データがCMMSに送られます。測定値が特定のスレッショルド(閾値)に達すると、作業指示が作成されます。

最も良いことは、統合がリモートで行なわれたことです。開始から完了までわずか2週間しかかかりませんでした(トムと彼のチームの作業時間は1日足らずでした)。

「現在は、アラームがトリップしたら、対応が実施されない、またはメンテナンスに連絡がない場合は、シャットダウンする可能性をオペレータに警告しています」と、トムは言います。

「工場は年中無休24時間で稼働していますが、メンテナンスは月曜日から金曜日までです。だから、これらすべての情報を収集することが非常に重要です。資産の状態に変化が見られた場合は、対策を実行する必要があるからです。」

結果は即座に現れ、意義のあるものでした。トムがMajik社を導入してから9ヶ月が経ちますが、故障を減らし、チームのやることリストから不要な仕事を排除することで、すでに4万ドルのコストが削減されました。これは、プロジェクトへの彼の当初の投資に対して300%の利益です。

古い問題が解消されるのを見てきました。それはモータポンプやベアリングの交換などの作業です。しかし、それらはすべて減少しました。そして、トムがメンテナンススケジュールを最適化し、会社がより賢明な設備投資の判断を下す方法を追求し続ける中で、FiixとMajik社を接続することの価値はさらに高まるでしょう。

「(FiixとMajik社を使用して)すべての作業指示と修理費用の情報を収集し、それを経営側に提示して、この道を進み続けるか、または新しい道を選択できる、と伝えることができます」と、トムは述べています。

そして、それはROIの一部です。データを収集することで、周囲の人々に現実の情報を提供し、施設の状況を示し、事業の目標到達地点を説明することができます。

公開 2022年5月23日