Tom Dufton ha ricoperto molti ruoli nel corso della sua ventennale carriera. Dopo aver iniziato come elettricista, oggi lavora come responsabile della manutenzione/project manager alla Perth County Ingredients (PCI), dove si è dedicato in modo particolare ai sistemi di automazione.

Tom ha lavorato molto per modernizzare l’impianto PCI in cui lavora dal 2017, dove ha implementato un sistema di automazione degli edifici (BAS) e un sistema computerizzato di gestione della manutenzione (CMMS). Implementare due sistemi nell’arco di tre anni non è un’impresa da poco. Ma i risultati parlano da soli:

- Una riduzione del 54% della manutenzione reattiva

- Una riduzione del 47% delle chiamate fuori orario

- Un taglio di 40.000 dollari ai costi della manutenzione

Tom ha implementato sistemi di automazione in altri sette stabilimenti e ha introdotto strumenti di monitoraggio delle condizioni che aiutano lui e il suo team a risparmiare tempo e a migliorare la raccolta dati e l’efficienza delle macchine. Ecco come è arrivato a ottenere tutto ciò.

Problemi ogni giorno, tutti i giorni Tom ha cominciato a lavorare nello stabilimento di PCI come dipendente a tempo determinato nel 2012, per cui aveva già una conoscenza abbastanza approfondita dell’impianto quando ha assunto il suo attuale ruolo nel 2017.

"Quando ho iniziato a lavorare [a tempo pieno], c’era una grande necessità di ammodernare lo stabilimento. Avevamo bisogno di nuove caldaie, nuovi refrigeratori e molte altre cose", racconta Tom. Inoltre, il team di manutenzione sprecava tempo e risorse. Il 100% della manutenzione era reattiva, il che significava che la squadra non riusciva a fare altro che cercare di risolvere problemi tutto il giorno.

Tom sapeva che lo stabilimento aveva un disperato bisogno di una soluzione che permettesse di gestire e pianificare la manutenzione, anziché reagire ai problemi continuamente. Il suo team, inoltre, aveva pochissime informazioni sulle chiamate di emergenza dopo l’orario di lavoro. La squadra veniva allertata e qualcuno doveva intervenire, sia che si trattasse di premere un pulsante di reset o di un problema già noto che poteva essere facilmente risolto.

Usare Fiix per ridurre la manutenzione reattiva e risparmiare tempo Il sistema BAS dell’impianto era già in funzione, ma Tom sapeva che era necessario fare di più per avere la situazione sotto controllo. Aveva bisogno di un software CMMS affidabile e per questo ha scelto di utilizzare Fiix di Rockwell Automation. Non c’è voluto molto per iniziare.

"È stato molto semplice", dice Tom a proposito dell’installazione di Fiix.

Nel momento stesso in cui si aggiungono gli asset, si può iniziare a creare ordini di lavoro, a programmare la manutenzione e il team smette di fare affidamento su di te e chiederti: "Cosa vuoi che faccia oggi, Tom?". Il software di manutenzione gestisce tutto.

Fiix non solo ha permesso a Tom di concentrarsi sulla gestione della sua squadra, ma gli ha anche dato il tempo per gestire un investimento CapEx di 4 milioni di dollari nell’impianto.

Fiix era esattamente ciò che serviva per l’impianto. Tom ha cominciato a fornire tablet con l’app Fiix a tutto il team di manutenzione. L’applicazione permette di accedere al sistema e consultare il lavoro da fare scansionando un semplice codice QR posto su un qualsiasi asset. Inoltre, consente di accedere alle procedure operative standard (SOP), ai vecchi ordini di lavoro e al sistema BAS nel giro di pochi secondi. Tutto ciò ha contribuito a ridurre le ore necessarie per la risoluzione dei problemi, soprattutto per quanto riguarda la gestione dei collaboratori esterni.

"Abbiamo installato il WiFi in tutto lo stabilimento, e questo ci ha permesso di utilizzare tablet e telefoni cellulari per accedere a Fiix", commenta Tom.

Una volta inserita nel sistema tutta la manutenzione programmata, con immagini, tag degli asset e così via, è possibile fare in modo che i collaboratori esterni ricevano queste informazioni senza coinvolgere il team.

Manutenzione automatizzata in tutta l’azienda Il vicepresidente delle operazioni di PCI, notando i risultati positivi dello stabilimento di Tom, gli ha chiesto di iniziare a installare Fiix in altri impianti. Tom quindi ha implementato il CMMS in altri sette stabilimenti L.H. Gray in tutto il Paese.

“L’automazione all’interno della nostra struttura ci ha permesso di eseguire più operazioni da un’unica posizione”, afferma Tom a proposito dei vantaggi di un CMMS.

"Ricevo gli allarmi via e-mail insieme al responsabile della produzione, quindi abbiamo sempre il polso della situazione. Anche senza essere lì, sai comunque cosa sta succedendo."

"L’introduzione di questi sistemi di automazione ci ha consentito di ridurre il numero di persone che devono essere sempre presenti", afferma Tom.

Inoltre, la flessibilità di Fiix ha consentito a Tom di effettuare le altre installazioni da remoto e senza alcun ritardo.

"Se si sta fermi, si resta indietro", aggiunge Tom. "Puntiamo costantemente a una maggiore automazione e alla crescita".

Alla ricerca della massima efficienza nella manutenzione La strategia di Tom stava funzionando. La manutenzione reattiva era scesa del 54% e le chiamate dopo l’orario di lavoro erano diminuite del 47%. Ma c’erano ancora ampi margini di miglioramento.

La manutenzione preventiva veniva ancora programmata secondo le vecchie abitudini. Per esempio, un compressore veniva controllato ogni poche settimane, anche se funzionava perfettamente. Il cambio dell’olio si basava sull’esperienza dei tecnici. E le ispezioni venivano ancora effettuate manualmente. Il team passava ore a controllare le misurazioni e a registrare i dati tutte le settimane.

E anche se i guasti e i problemi erano diminuiti, Tom sapeva che attività come queste costavano tempo e denaro che avrebbe potuto utilizzare in altri ambiti. Così ha deciso di eliminarli dal programma.

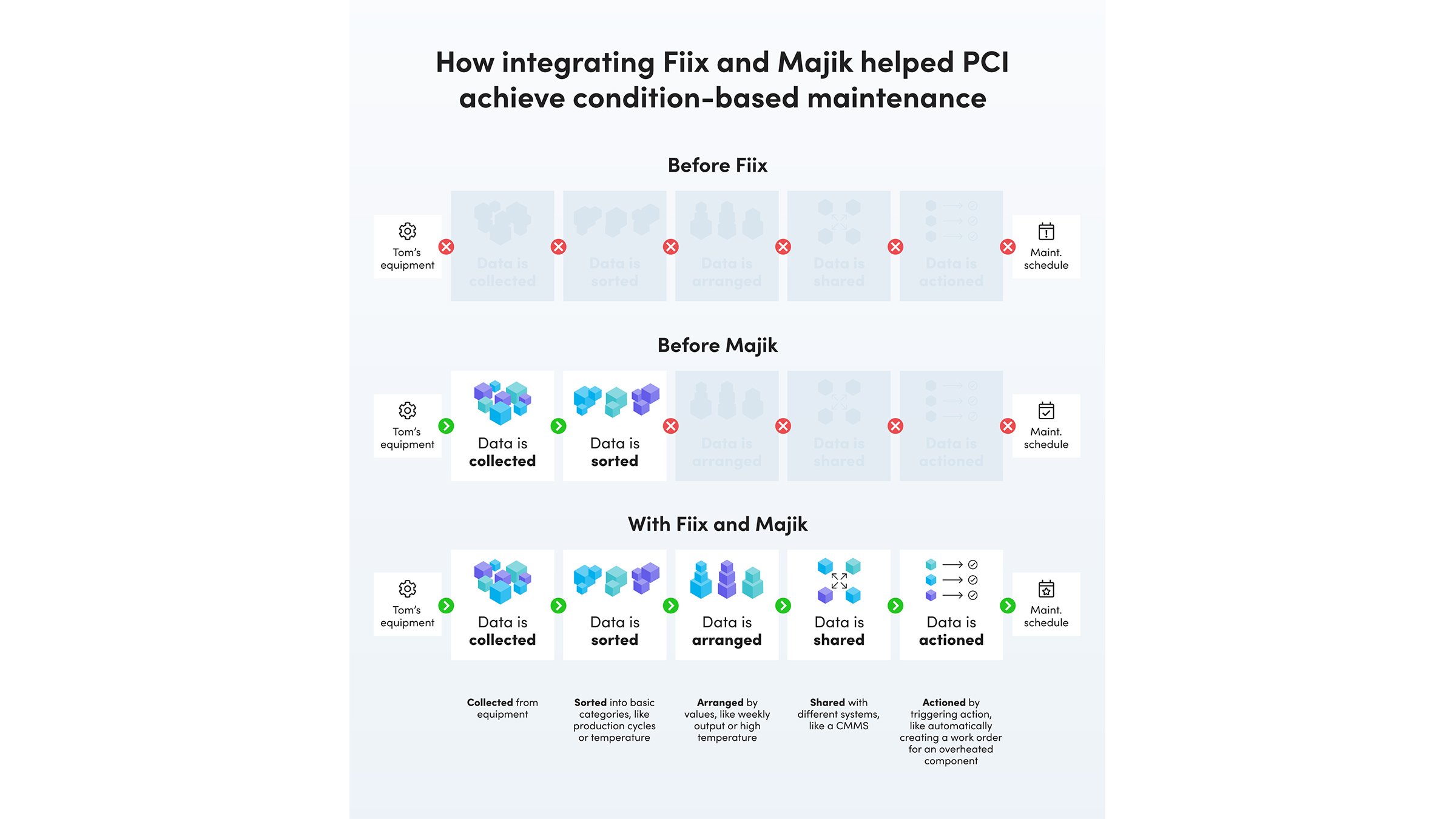

C’era solo un problema: Tom non disponeva delle informazioni necessarie per individuare questi lavori né degli strumenti per automatizzarli. Per questo motivo ha iniziato a collaborare con il partner di integrazione di Fiix, Majik Systems, per trovare una soluzione.

Risparmiare 40.000 dollari all’anno grazie alla manutenzione basata sulle condizioni Con l’aiuto di Fiix e Majik, Tom ha collegato i PLC dell’impianto al suo CMMS. In questo modo ha la possibilità di raccogliere informazioni in tempo reale sulle condizioni delle macchine. Ora può monitorare le vibrazioni, la temperatura o qualsiasi altro parametro della macchina.

Questi dati, però, sarebbero pressoché inutili senza il collegamento tra Majik e Fiix. Questa connessione, infatti, permette l’integrazione del flusso di dati degli asset nel CMMS di Tom in modo automatico. Se un valore supera una determinata soglia, viene subito creato un ordine di lavoro.

La cosa più interessante è che l’integrazione è stata effettuata da remoto. E ci sono volute solo due settimane dall’inizio alla fine (con meno di un giorno di lavoro per Tom e il suo team).

"Adesso abbiamo allarmi e avvisi per gli operatori che, qualora non si intervenisse o non si contattasse la manutenzione, potrebbero disattivare una macchina", spiega Tom.

"L’impianto funziona 24 ore su 24, 7 giorni su 7, ma la squadra di manutenzione è presente solo dal lunedì al venerdì. È quindi molto importante acquisire tutte queste informazioni... perché quando notiamo un cambiamento nelle condizioni di un asset, dobbiamo intervenire."

I risultati sono stati immediati e significativi. Sono passati nove mesi da quando Tom ha messo in funzione il sistema Majik e ha già tagliato costi per 40.000 dollari grazie alla riduzione dei guasti e all’eliminazione dei lavori non necessari dalla lista delle cose da fare del suo team. In pratica un ritorno dell’investimento del 300%!

I vecchi problemi sono scomparsi. Attività come la sostituzione delle pompe e dei cuscinetti dei motori sono tutte diminuite. E i benefici del collegamento tra Fiix e Majik non potranno che aumentare man mano che Tom continuerà a trovare modi per ottimizzare il suo programma di manutenzione e aiutare la sua azienda a prendere decisioni di investimento più intelligenti.

“Con Fiix e Majik è possibile registrare tutti gli ordini di lavoro e i costi di riparazione, presentarli ai vertici aziendali e valutare se continuare così oppure comprare una macchina nuova”, afferma Tom.

E questo è un elemento del ROI. Raccogliendo i dati, è possibile ottenere informazioni reali e avere una panoramica dell’impianto per capire dove si sta andando.

Pubblicato 23 maggio 2022