Tom Dufton a eu de nombreuses casquettes pendant ses 20 ans de carrière. Il a fait ses débuts comme électricien certifié Red Seal 309 et est maintenant directeur de projet/maintenance chez Perth County Ingredients (PCI), où il est expert sur la mise en place de l’automatisation.

Tom a travaillé dur pour moderniser l’usine PCI dans laquelle il travaille depuis 2017 et il y a mis en œuvre un système d’automatisation des bâtiments (BAS) et un système CMMS (computerized maintenance management system). La mise en place de deux systèmes d’usine en trois ans n’est pas une mince affaire. Mais les résultats parlent d’eux-mêmes :

- Une baisse de 54 % de la maintenance réactive

- Une réduction de 47 % des appels en dehors des heures de bureau

- Une diminution des coûts de maintenance de 40 000 $

Tom a poursuivi le déploiement de l’automatisation sur sept sites supplémentaires et a introduit des outils de surveillance de l’état des actifs, afin qui lui et son équipe puissent gagner du temps, collecter des données de meilleure qualité et améliorer l’état des équipements. Examinons sa feuille de route vers la réussite.

Urgences : un combat de tous les instants Tom a rejoint le site de transformation des œufs déshydratés de PCI en tant que sous-traitant en 2012. Ainsi, il avait une connaissance approfondie de l’usine lorsqu’il a endossé son rôle actuel en 2017.

« Lorsque j’ai démarré [à plein temps], il y avait un grand besoin pour nous de mettre à niveau notre site. Nous avions besoin de nouvelles chaudières, de nouveaux refroidisseurs, et d’autres équipements de ce type », déclare Tom. D’autre part, l’équipe de maintenance gaspillait du temps et des ressources. La maintenance était à 100 % réactive, de sorte que l’équipe ne pouvait rien faire d’autre que d’essayer de traiter les urgences tout au long de la journée.

Tom savait que son site avait désespérément besoin d’une solution pour prendre une longueur d’avance sur la maintenance et la planifier au lieu de la subir. Son équipe avait aussi peu d’informations sur les appels d’urgence en dehors des heures de bureau. L’équipe de maintenance recevait des alertes et une personne devait répondre, peu importe qu’il s’agisse d’appuyer sur un bouton de réinitialisation ou de résoudre un problème simple mais récurrent.

Utilisation de Fiix pour s’attaquer à la maintenance réactive et gagner du temps Le système BAS du site était déjà opérationnel, mais Tom savait qu’il fallait plus pour maîtriser la situation. Il avait besoin d’un logiciel CMMS robuste et a choisi Fiix de Rockwell Automation. Le démarrage est allé très vite.

« Tout a été très simple », explique Tom à propos du déploiement de Fiix sur son site.

Dès l’instant où vous ajouter des actifs, vous commencez à créer des bons de travail, vous débutez la maintenance planifiée et votre équipe arrête de s’en remettre à vous jour après jour pour cet aspect et de vous demander ‘Que dois-je faire aujourd’hui, Tom ?’ Maintenant tout est dans le logiciel de maintenance.

Non seulement la mise en œuvre de Fiix a permis à Tom de se focaliser sur la gestion de l’équipe de maintenance, mais ça lui a laissé du temps précieux pour planifier et gérer un investissement de 4 millions de dollars pour le site.

La réalité a montré que Fiix constituait précisément la pièce de puzzle dont le site de Tom avait besoin. Ce dernier a commencé à fournir des tablettes avec l’appli Fiix à toute l’équipe de maintenance. L’équipe a ainsi été en mesure de se connecter et de prendre connaissance du travail en scannant un QR code sur un actif. Cela a aussi donné à l’équipe les moyens d’accéder à des procédures opérationnelles normalisées (SOP), à d’anciens bons de travail et au BAS en quelques secondes. Tous ces éléments combinés ont permis d’économiser des heures habituellement consacrées à la résolution d’un problème, en particulier pour la gestion des sous-traitants.

« Nous avons mis en place le wi-fi dans toute l’usine, d’où la possibilité d’utiliser des tablettes et des téléphones mobiles pour accéder à Fiix », explique Tom.

Et, grâce à cette maintenance planifiée intégrée au système, avec photos, points d’actif, etc., vos sous-traitants ont toute l’information nécessaire. Votre équipe n’a alors plus de raison d’être dérangée.

Automatisation de la maintenance dans toute l’entreprise Le VP des opérations chez PCI a remarqué la réussite du site de Tom et lui a demandé de commencer un déploiement de Fiix sur d’autres sites. Cela a conduit Tom à mettre en œuvre le CMMS sur sept autres sites L.H. Gray à travers le pays.

« Au sein de notre établissement, l’automatisation nous a tout simplement permis d’exécuter plusieurs opérations à partir d’un emplacement unique », déclare Tom à propos des avantages de ce projet.

"Je reçois des alarmes par courriel avec le directeur de la production, de sorte que nous avons toujours le pouls du site au bout des doigts. Même sans être présents, vous savez ce qu’il se passe."

« En introduisant ces mesures pour l’automatisation, nous avons réduit le nombre de personnes devant être à un endroit à un instant donné », déclare Tom.

D’autre part, le contrôle que fournit Fiix à Tom a permis à ce dernier de réaliser les implémentations restantes à distance, et il n’a pas l’intention de ralentir la cadence.

« Si on n’avance pas, on perd du terrain », selon Tom. « Nous allons sans cesse de l’avant pour plus d’automatisation et de croissance. »

La recherche d’une efficacité maximale de la maintenance La stratégie de Tom était payante. La maintenance réactive avait diminué de 54 % et les appels en dehors des heures de bureau avaient baissé de 47 %. Mais la marge d’amélioration demeurait considérable.

La maintenance préventive était toujours planifiée sur la base d’anciennes habitudes. Un compresseur était toujours contrôlé au bout de quelques semaines, même s’il fonctionnait parfaitement. Les vidanges d’huile étaient réalisées selon l’appréciation de la qualité de l’huile par les techniciens. Et les inspections étaient encore manuelles. L’équipe passait des heures à contrôler les relevés et à consigner les données chaque semaine.

Même si les défaillances d’actifs et les situations d’urgence étaient en baisse, Tom savait que ce type de tâches coûtait à son équipe du temps et de l’argent qui auraient pu être employés ailleurs. Par conséquent, il décida de les éliminer du planning.

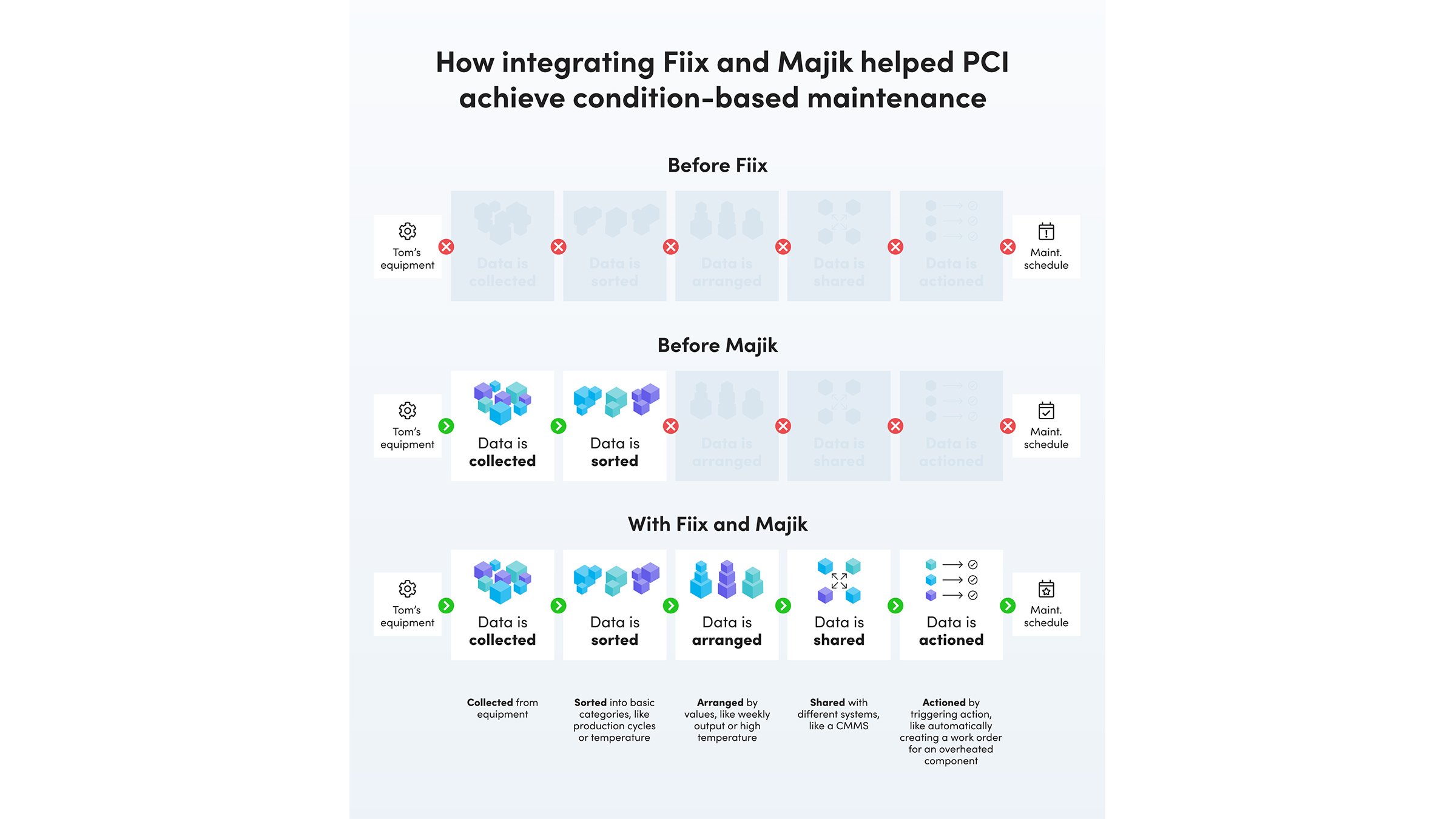

Il y avait juste un problème. Tom ne disposait pas des informations nécessaires pour identifier ces travaux ou les outils pour les automatiser. Ainsi, il a fait équipe avec le partenaire d’intégration de Fiix MAJiK Systems pour trouver une solution.

Une économie annuelle de 40 000 $ avec la maintenance axée sur l’état Grâce à Fiix et MAJiK, Tom a connecté les API du site à son CMMS. Il a ainsi la puissance nécessaire pour collecter des informations en temps réel sur l’état des équipements. Il peut maintenant suivre les vibrations, la température ou n’importe quel autre donnée de fonctionnement de la machine.

Mais ces données seraient pratiquement inutiles sans le lien entre MAJiK et Fiix. Cette connexion permet d’injecter les données d’actifs dans le logiciel CMMS de Tom sans qu’il ait à faire quoi que ce soit. Si une mesure atteint un certain seuil, un bon de travail est créé.

Le mieux dans cette histoire est que l’intégration a été réalisée à distance. Et deux semaines ont suffi entre le début et la fin (avec moins d’un jour de travail pour Tom et son équipe).

« Nous avons maintenant des déclenchements d’alarmes et des envois d’avertissements aux opérateurs, afin de signaler un arrêt possible si rien n’est fait ou si la maintenance n’est pas contactée », déclare Tom.

"L’usine fonctionne 24 h/24 et 7 jours/7, mais la maintenance est uniquement présente du lundi au vendredi. Il est donc très important de collecter toutes ces informations … car lorsque nous constatons un changement de l’état d’un actif, nous devons agir."

Les résultats ont été immédiats et significatifs. Neuf mois après avoir fait appel à MAJiK, Tom a déjà réduit de 40 000 $ les coûts par une baisse des pannes et la suppression de tâches inutiles du planning de son équipe. Le retour sur l’investissement original dans le projet est de 300 %.

Les anciens problèmes ont reculé. Cela concerne notamment les remplacements de pompes de moteur et de roulements. Tous ces points ont diminé. Et la valeur de la connexion de Fiix et MAJiK continuera d’augmenter à mesure que Tom continuera de trouver des approches pour optimiser son planning de maintenance et pour aider son entreprise à pendre des décisions d’investissement plus intelligentes.

« [Avec Fiix et MAJiK] vous pouvez collecter tous les bons de travail et tous les coûts de réparation, et vous présentez ces informations à vos dirigeants en leur expliquant qu’il est possible de continuer dans cette voie ou d’en choisir une autre, » explique Tom.

Et cela fait partie du retour sur investissement. En collectant les données, vous pouvez fournir aux personnes des informations réelles et un instantané de l’usine, en leur expliquant ce vers quoi elle s’achemine.

Publié 23 mai 2022