Tom Dufton hat im Laufe seiner 20-jährigen Karriere viele Funktionen erfüllt. Er begann als Elektriker mit Red Seal 309-Lizenz und arbeitet jetzt als Instandhaltungs-/Projektmanager bei Perth County Ingredients (PCI), wo er sich voll und ganz auf die Einführung der Automatisierung konzentriert.

Tom hat unermüdlich an der Modernisierung der PCI-Einrichtung gearbeitet, in der er seit 2017 tätig ist. Er realisierte ein Gebäudeautomatisierungssystem (Building Automation System, BAS) und ein Computerized Maintenance Management System (CMMS). Die Einführung von zwei anlagenübergreifenden Systemen in einem Zeitraum von drei Jahren ist keine einfache Aufgabe. Aber die Ergebnisse sprechen für sich:

- 54 % weniger reaktive Wartung

- 47 % weniger Einsätze nach Feierabend

- Verringerung der Wartungskosten um 40 000 US-Dollar

Tom hat die Automatisierung auf sieben weitere Einrichtungen ausgeweitet und Tools zur Zustandsüberwachung eingeführt, mit denen er und sein Team Zeit sparen, die Datenerfassung optimieren und den Anlagenzustand verbessern können. Werfen wir einen Blick auf seinen Fahrplan zum Erfolg.

Brandbekämpfung von früh bis spät und das jeden Tag Tom wurde 2012 als vertraglich befristeter Mitarbeiter in der Trockenei-Verarbeitungsanlage von PCI eingestellt. Er kannte die Anlage also bereits sehr gut, als er 2017 seine jetzige Stelle antrat.

„Als ich regulär eingestellt wurde, war der Bedarf an Modernisierung in unserer Anlage groß. Wir benötigten neue Dampfkessel, neue Kühler und so weiter“, berichtet Tom. Darüber hinaus vergeudete das Instandhaltungsteam Zeit und Ressourcen. 100 % der Wartungsarbeiten waren reaktiv, d. h. das Team war den ganzen Tag lang nur damit beschäftigt, Brandbekämpfung zu betreiben.

Tom wusste, dass für die Anlage dringend eine Lösung benötigt wurde, die es ermöglichte, Instandhaltungsarbeiten frühzeitig durchzuführen und nicht erst, wenn es bereits zu einem Problem gekommen war. Sein Team konnte auch die Notrufe nach Feierabend schwer absehen. In der Regel sah es so aus, dass das Instandhaltungsteam alarmiert wurde und jemand reagieren musste, sei es durch Drücken einer Reset-Taste oder durch Behebung eines wiederkehrenden, leicht lösbaren Problems.

Fiix löst das Problem der reaktiven Instandhaltung und spart Zeit Ein BAS-System war in der Einrichtung bereits vorhanden, aber Tom wusste, dass mehr nötig war, um die Dinge unter Kontrolle zu bringen. Er brauchte eine solide CMMS-Software und seine Wahl fiel auf Fiix, ein Produkt von Rockwell Automation. Die Voraussetzungen für den Einsatz waren schnell und unkompliziert getroffen.

„Es war ganz einfach“, schildert Tom die Einführung von Fiix in seiner Einrichtung.

In dem Moment, in dem Sie anfangen, Anlagen hinzuzufügen, Arbeitsaufträge zu erteilen oder Wartungsarbeiten zu planen, hört Ihr Team auf, sich bei der täglichen Arbeit auf Sie zu verlassen und zu fragen: „Was soll ich heute machen, Tom?“ Alles, was nötig ist, findet sich jetzt in der Wartungssoftware.

Die Implementierung von Fiix ermöglichte es Tom nicht nur, sich auf die Leitung des Instandhaltungsteams zu konzentrieren, sondern verschaffte ihm auch die nötige Zeit für das Projektmanagement einer Investition in Höhe von 4 Mio. US-Dollar für die Anlage.

Wie sich herausstellte, war Fiix genau das Puzzleteil, das in Toms Anlage fehlte. Er begann damit, das gesamte Instandhaltungsteam mit Tablets auszustatten, auf denen die Fiix-App lief. Mit der App konnte das Team durch einfaches Scannen eines QR-Codes an der Anlage verrichtete Arbeiten speichern bzw. nachvollziehen. Darüber hinaus war es damit möglich, in Sekundenschnelle auf Standardarbeitsanweisungen (SOPs), alte Arbeitsaufträge und das BAS zuzugreifen. So konnte der Zeitaufwand für die Fehlerbehebung erheblich verkürzt werden, insbesondere im Hinblick auf die Verwaltung von Auftragnehmern.

„In der gesamten Einrichtung gibt es nun WiFi, damit wir mit Tablets und Handys auf Fiix zugreifen können“, berichtet Tom.

Wenn alle Informationen zur geplanten Instandhaltung mit Bildern, Anlagenkennzeichnungen etc. im System vorhanden sind, können Auftragnehmer damit arbeiten und Ihr Team kann seine Arbeit ungestört verrichten.

Automatisierung der Instandhaltung im gesamten Unternehmen Der VP of Operations bei PCI wurde auf den Erfolg in Toms Anlage aufmerksam und schlug vor, Fiix in weiteren Einrichtungen zu nutzen. Daraufhin führte Tom das CMMS in sieben anderen L.H. Gray-Anlagen im ganzen Land ein.

„Die Automatisierung in unserer Einrichtung hat es uns praktisch ermöglicht, mehrere Operationen von einem Standort aus gleichzeitig auszuführen“, so Tom über die Vorzüge dieses Projekts.

„Die E-Mail-Benachrichtigungen gehen bei mir und dem Produktionsleiter ein, sodass wir immer genau Bescheid wissen, was in der Anlage läuft. Wir verfügen immer über alle relevanten Prozessdaten, ohne vor Ort sein zu müssen.“

„Mithilfe dieser Automatisierungsmaßnahmen konnten wir die Zahl der Mitarbeiter, die gleichzeitig an einem Ort sein müssen, verringern“, stellt Tom fest.

Dank Fiix konnte Tom die verbleibenden Implementierungen per Fernzugriff durchführen und er hat auch nicht vor, sein Arbeitstempo künftig zu verlangsamen.

„Stillstand ist Rückschritt“, findet Tom. „Deshalb bemühen wir uns konstant um mehr Automatisierung und Wachstum.“

Das Streben nach maximaler Wartungseffizienz Toms Strategie ging auf. Die reaktive Instandhaltung ging um 54 % zurück, und die Einsätze nach Feierabend nahmen um 47 % ab. Aber es gab nach wie vor viel Spielraum für Verbesserungen.

Die vorbeugende Wartung wurde immer noch nach alten Gewohnheiten geplant. So war vorgesehen, dass ein Kompressor auch bei einwandfreiem Betrieb alle paar Wochen überprüft werden sollte. Ölwechsel hingen davon ab, ob die Techniker die Ölqualität als gut oder schlecht einstuften. Und die Inspektionen wurden weiterhin manuell durchgeführt. Das Team brachte jede Woche Stunden damit zu, Zählerstände zu überprüfen und Daten zu protokollieren.

Und obwohl die Anlagenausfälle und die Brandbekämpfung rückläufig waren, wusste Tom, dass Aufgaben wie diese sein Team Zeit und Geld kosteten, welches anderweitig besser genutzt werden könnte. Er machte sich deshalb daran, diese Aufgaben aus der Planung zu streichen.

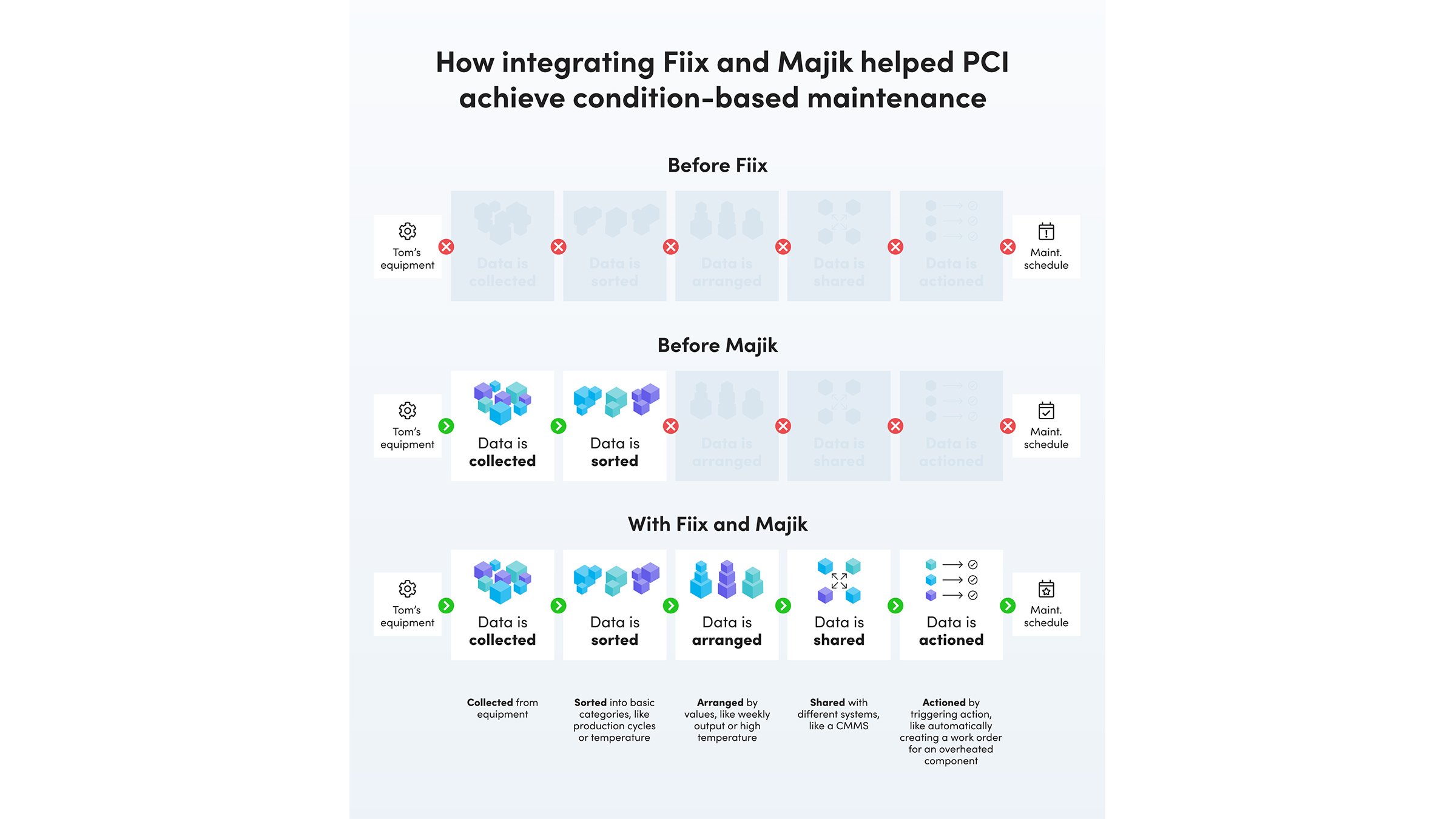

Es gab nur ein Problem: Tom hatte weder die notwendigen Informationen, um diese Aufgaben genau zu bestimmen, noch die Werkzeuge, um sie zu automatisieren. Also tat er sich mit dem Integrationspartner von Fiix, Majik Systems, zusammen, um eine Lösung zu finden.

Jährliche Einsparung von 40 000 US-Dollar durch zustandsbasierte Instandhaltung Mit der Unterstützung von Fiix und Majik stellte Tom eine Verbindung zwischen den Anlagen-SPS und seinem CMMS her. Auf diese Weise kann er nun in Echtzeit Informationen über den Zustand der Geräte sammeln. Jetzt kann er Vibrationen, Temperaturen oder andere Maschinenwerte verfolgen.

Ohne die Verbindung zwischen Majik und Fiix wären diese Daten aber nahezu nutzlos. Diese Verbindung macht es möglich, dass Anlagendaten in Toms CMMS fließen können, ohne dass er einen Finger rühren muss. Wenn ein Messwert einen bestimmten Schwellenwert erreicht, wird ein Arbeitsauftrag erstellt.

Das Beste daran: Die Integration konnte dezentral erfolgen. Und der gesamte Vorgang dauerte nur zwei Wochen (mit weniger als einem Tag Arbeit für Tom und sein Team).

„Wir haben jetzt Alarme, die ausgelöst werden, und entsprechende Warnungen, die an die Bediener ausgegeben werden. Diese wissen dann, dass es zu einer Abschaltung kommen kann, wenn keine Abhilfe geschaffen oder das Instandhaltungsteam nicht kontaktiert wird“, erklärt Tom.

„Die Anlage ist rund um die Uhr in Betrieb, aber das Instandhaltungsteam ist nur von Montag bis Freitag vor Ort. Es ist also sehr wichtig, dass wir alle diese Informationen erfassen ... denn wenn wir eine Zustandsänderung an der Anlage feststellen, müssen wir Maßnahmen ergreifen.“

Die Ergebnisse waren sofort sichtbar und signifikant. Seit der Einführung der Lösung von Majik sind neun Monate vergangen und es wurden bereits 40 000 US-Dollar eingespart, da Tom die Zahl der Ausfälle verringern und unnötige Aufgaben von der To-Do-Liste seines Teams streichen konnte. Das entspricht einer Rendite von 300 % auf die ursprüngliche Projektinvestition.

Wir konnten erleben, wie sich alte Probleme in Luft auflösten. Dinge wie der Austausch von Motorpumpen und -lagern. Sie haben alle abgenommen. Und die Verbindung von Fiix und Majik wird sich für Tom bei seinen weiteren Bestrebungen, Wartungspläne zu optimieren und seinem Unternehmen zu intelligenteren Investitionsentscheidungen zu verhelfen, als zunehmend nützlich erweisen.

„[Mit Fiix und Majik] kann man alle Arbeitsaufträge und Reparaturkosten für sämtliche Ausrüstungsteile erfassen und den Anlagenbetreibern vorlegen, damit diese entscheiden können, ob so weitergearbeitet oder ein neues Teil angeschafft werden soll“, erklärt Tom.

Und das ist ein Teil der Kapitalrendite. Durch das Sammeln der Daten können Sie konkrete Informationen bereitstellen, eine Momentaufnahme der Einrichtung vermitteln und eine Aussage dazu treffen, wie die weitere Entwicklung aussehen wird.

Berechnen Sie die Kapitalrendite, die Sie mit Fiix erzielen können.

Veröffentlicht 23. Mai 2022